OUR RECYCLE FEATURE 4

1つの拠点で、バイオマス製造・リサイクルを完結。

全工程の「見える化」を実現

2024年5月、リサイクル工場が竣工。有価物として買い取った使用済みアメニティをリサイクル原料化し、まもなくリサイクルアメニティの製造も開始予定。リサイクルの全工程がマイングループ統轄本部の位置する福岡1拠点で完結するため、全ての工程の「見える化」が実現します。

有価物として買い取った使用済みアメニティの保管から、リサイクル原料化、

研究室による品質チェック、リサイクルアメニティの製造、そして出荷まで。

目の届く統轄本部拠点内で、全てのリサイクル工程を実現することで、

安心してご参加いただけるリサイクルシステムを構築しました。

「見える化」を実現する 自社完結のワンストップ体制

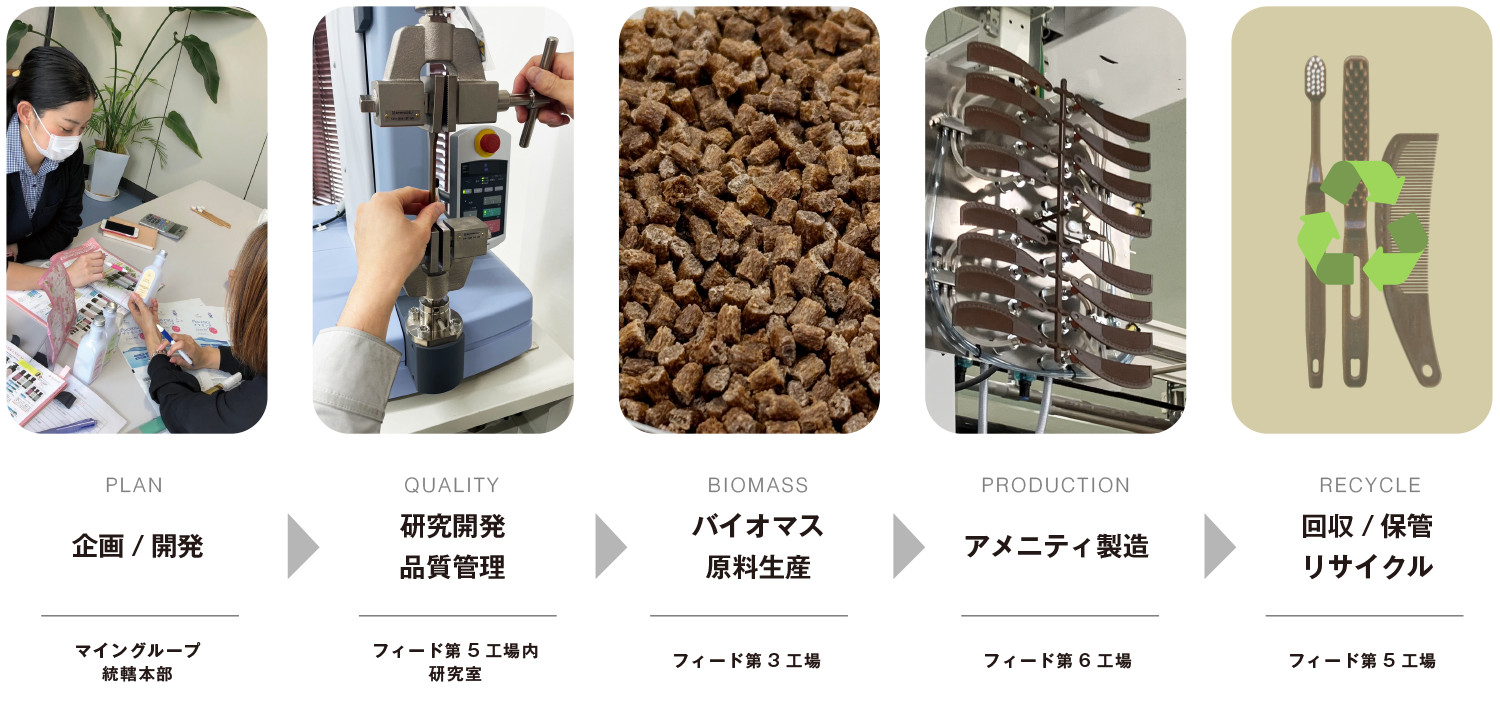

国産竹バイオマスアメニティ製造の流れ

STEP 1

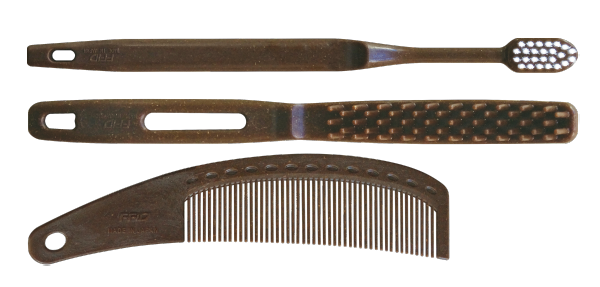

フィード第3工場 国産竹のバイオマス原料化

国内供給の竹を原料化するために、乾燥・微粉砕した上で、バイオマスペレット化までのすべてを第3工場で実施しています。竹は水分を吸収しやすい素材のため、工場内では徹底した湿度管理の元、原料化の工程を進めています。

STEP 2

フィード第6工場 国産竹のバイオマスアメニティ製造

増産体制を整えるべく、第6工場には成形機・植毛機を移設・設置しました。バイオマスアメニティ製品の製造は2024年より既に開始しており、リサイクルバイオマスアメニティ製品の製造も、まもなく開始予定です。

リサイクルアメニティ製造の流れ

STEP 1

フィード第5工場倉庫 回収したアメニティの分別・保管

有価物として買い取ったアメニティは、第5工場横のリターン倉庫にて、歯ブラシ、ヘアブラシといった品番ごとの分別の工程を経て、重量を計測して保管されます。

STEP 2

フィード第5工場/研究室 リサイクル原料化

有価物として買い取り、分別したアメニティの検品・選別を行い、リサイクル可能な部位を粉砕・洗浄・乾燥した上で、研究室によるロットごとの物性テストを行います。自社品質基準に合格したロットのみ、リサイクルペレットへ原料化します。

STEP 3

フィード第6工場 リサイクルアメニティの製造

増産体制を整えるべく、第6工場には成形機・植毛機を移設・設置しました。バイオマスアメニティ製品の製造は2024年より既に開始しており、リサイクルバイオマスアメニティ製品の製造も、まもなく開始予定です。

フィード第5工場/研究室

リサイクルが難しい部位の再活用方法を検討

有価物として買い取ったアメニティの中で、リサイクルが難しい歯ブラシのヘッド部分や、包材、梱包用段ボールなどは、再資源化して活用できるよう研究を続けております。

マイングループでは

全ての工程を「見える化」することで、

安心してリサイクルにご参加いただける環境を整えています。

循環型リサイクル - その他の特長