マイングループの一貫体制

作って、売って、再生する。ぜーんぶ、自社でやってます!

「アメニティをリサイクルしよう」と考えた時、まわりを見渡してみると、

商品をつくるところから、再生するまでの全てを自社で行っているところは見つかりませんでした。

実は私たちマインは、業界でたった1社だけ、これを実現しています!

今回は、マイングループが どこで、どのようにバイオマス製品をつくり、

もう一度アメニティに生まれ変わらせているのかをご紹介いたします。

イチから「つくる」こだわり

いちばん初めの、バイオマス原料をつくるところが第三工場です。

↓第三工場です。奥に見えているのは第六工場

こだわりの「国産竹」を使って、自社バイオマス製品の原料をつくっています。

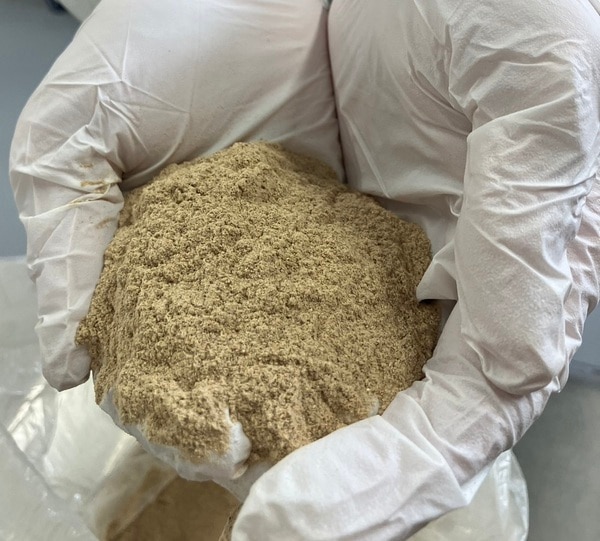

まず、仕入れた竹チップを砕いて粒を小さくします。

↓この竹チップが…

↓粉砕すると、サラサラのパウダー状に!

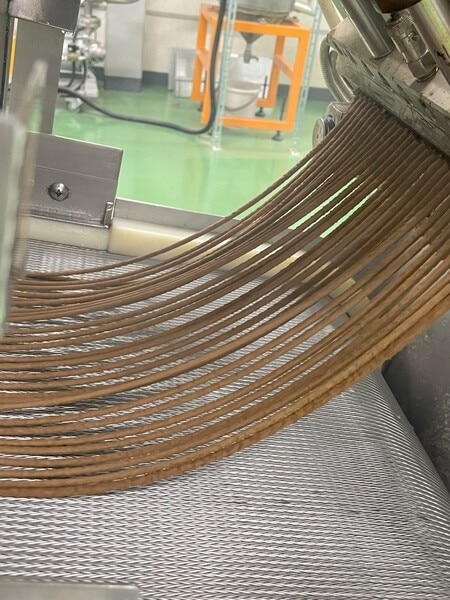

それから、その他の原料と混ぜ合わせ、これに熱を加えて練ります。

↓混ぜる→練る のあと、出てきたバイオマス原料。香ばしい香りがします

できあがった原料を扱いやすい大きさの粒状に小さくカットしたら、バイオマス原料の出来上がりです。

↓できあがったバイオマス原料。できたては特に甘い香りがします

~元・竹研究員いとうの小ラボ話~

わずか3行でまとめられた原料づくりの工程ですが、一定品質のものを

つくれるようになるまでには、長く険しい道のりがありました。

スコップ片手に200kg超の竹パウダーを拾い集め (はたから見ると農作業)、

試作のたびに香ばしい竹の香りを身にまとって帰宅したのは、今となっては良い思い出です。

↑ガサガサだったり、色が濃かったり。試作の数だけ、失敗と収穫があったような(^^;)

形をつくって、1つずつパッケージング

バイオマス原料を使って、製品(歯ブラシ・ヘアブラシ・コーム)を形にするのが第六工場です。

↓第六工場の外観。できたてピカピカ!

第三工場でつくられた原料はここに運ばれて、機械に投入されます。

これに熱を加えて溶かし、金型に流し入れ、固まったら型から取り出します。

↓金型から取り出されたヘアブラシ

ちなみに、このお隣では…

できあがった製品を「AGV」という力持ちのロボットたちが一生懸命運んでくれています。

↓ガンバるAGV。複数台いても、お互い道を譲り合ってケンカはしません(^^)

その後、第一工場の包装ラインに運び、1つずつパッケージに封入。

つくられた製品は、お口に入れたり頭に触れたりするモノですので、

衛生管理には細心の注意を払っています。

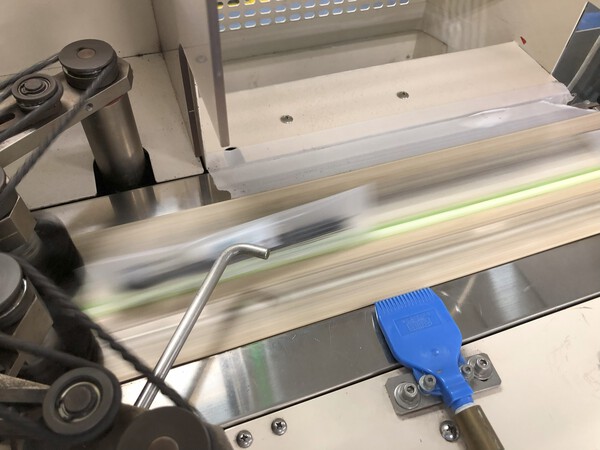

↓突然ですがここでクイズです。これは一体何の製品でしょうか?

↓正解は…歯ブラシ(黒)でした。146本/分という速さゆえ画像だとブレます…

↓第一工場。第三工場のすぐお隣です

かつての「ゴミ」をリサイクル

お取引先である施設さまのご協力のもと、お客様が使った製品を回収して

有価物として買い取り、第五工場に運びます。

↓元・温浴施設を改装した第五工場。研究設備とリサイクル施設があります

集められた製品のうち、歯ブラシのヘッド部分はリサイクルに適さないため、

予めカットして他のものと混ざらないように分けられます。

↑左が歯ブラシのハンドル、右がヘッドの部分。別々に分けられています

歯ブラシヘッド以外の原料を粉砕して洗ったのち、乾燥機にかけます。

↑粉砕・洗浄・脱水をする機械。水は濾過・循環させています

これを熱で溶かして練り、

再度粒状のペレットに仕上げたら、リサイクルバイオマス原料の完成です。

“もっと” 環境配慮型のアメニティへ

このリサイクルバイオマス原料からつくられるのが、「リサイクルバイオマスアメニティ」。

通常の100%プラスチック製のものよりも環境に配慮してつくられているのが

「バイオマスアメニティ」ですが、これをリサイクルすることで、

通常のバイオマスアメニティよりもさらに環境に配慮した製品になっています。

↓リサイクル原料でつくられるヘアブラシ

マイングループ一丸となって安心をお届け

何か1つのモノをリサイクルする時に、

作り手、売り手、リサイクル業者が全く別の会社なのはよくあること。

その点、マインは全てがグループ内で完結しているところに、

リサイクル事業へかける思いの大きさが表れています。

製造・販売・品質管理…関連するすべての部署が、安心・安全なリサイクル品を

お届けできるよう、プライドと責任を持って努力を重ねる毎日です。

これからの循環型リサイクル事業の取り組みにも、ぜひご注目ください!

~~~~~~ ~~~ ~~~~~~~~~ ~~~ ~~~ ~~~ ~~~~~~

※本コラムに掲載している文章・画像などの無断利用および転載は禁止です