国産竹バイオマス製品ができるまで

国産竹バイオマスアメニティのひみつ

マインの国産竹バイオマス製品は、

原料の製造だけでなく品質管理まで、自社グループ内で一貫した管理体制を整えています。

これはひとえに、国産竹バイオマスのアメニティを、全てのお客様に安心して使っていただきたいから。

では、国産竹バイオマス製品はどのようにして出来ているのでしょうか。

今回は、マインが自信をもってオススメする「国産竹バイオマス製品」ができるまでの様子を

詳しくご紹介していきます。

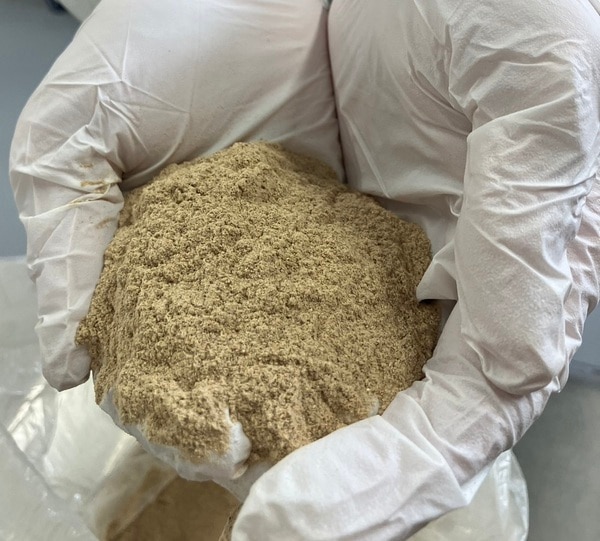

①原料の国産竹チップを粉砕する「粉砕」

国産竹バイオマス製品の製造は、国産の竹を原料とする竹チップを

専用機械で細かく粉砕することから始まります。

仕入れたばかりの竹チップは粒が大きく、このままでは他の原料とうまく混ざりません。

原料どうしがきちんと混ざりあい、製品としての形が保てるようにするために、

この「粉砕」作業はとても重要なのです。

↑パウダー状になった竹の粉。一見、きな粉のような見た目で何だか美味しそう(?!)

②原料を量り・混ぜて・送り出す「計量・混合・供給」

ここでは、原料を計量して混ぜあわせ、次の機械へと原料を供給します。

もしも、自社研究室で設定した独自の配合比率が大きくブレてしまうと、

最終製品の品質に大きな影響が出てしまいます。

安定した品質の製品をお届けするために、この工程が果たす役割は決して小さくありません。

③熱を加えて練り、原料どうしを接着する「溶融・混錬」

専用の機械に供給された原料は、熱を加えながら練っていくことで、

今までバラバラだったものが1つのかたまりになっていきます。

どのくらいの温度で、どの程度「練る力」を加えるのか…

これは何度もトライ&エラーを繰り返して導き出されたものです。

↑バイオマス原料をつくっている、第三工場の外観

④押し出された原料を小さくカットする「ペレット化(造粒)」

機械の出口から押し出された原料を冷やしてからカットし、扱いやすい「ペレット」状にします。

出てきたばかりの原料は高温で柔らかいので、しっかり冷まさなければキレイにカットできません。

この後の成形工程で不具合を起こさないよう、粒の大きすぎるものはここで除去し、

ある程度、粒の大きさが揃えられます。

↑できあがったペレット。ほんのり甘い香りがするんですよ!

⑤原料ペレットの品質を人の目で確認する「強度試験」

日本産業規格(JIS規格)に則って、できあがったペレットの強度試験を実施します。

お客様が製品を使っている時に、折れたり割れたりしてしまうとケガに直結するため、

生産されたペレットの品質検査を行います。

自社研究室にて責任を持って確認することが、製品への信頼に繋がります。

↑引張試験の様子。研究室職員が、しっかりと品質確認をしています。

⑥製品の形をつくる「成形」

強度試験に合格したペレットを成形機に入れ、熱で溶かして金型へ流し、固まったら取り出します。

これだけだと簡単そうですが、金型内に過不足なく原料をいきわたらせて、

規格どおりの製品が作れるようになるまでには、細かな微調整を何度も繰り返しています。

↑金型から取り出されたコーム。細目の歯ですが、1本も欠けておらず綺麗です。

↑第三工場すぐ横の第六工場で、バイオマス製品はつくられています。

「作って終わり」ではなく、品質管理にも責任を

モノを作って売るだけでは、まだ不十分。

作ったモノの品質に対して責任意識をしっかりと持つことが、

企業としての責務であるとマインは考えます。

2024年、私たちは国産竹バイオマスアメニティのリサイクル事業を開始し、

更なる環境対策を推進していきます。お客様から信頼され、

安心して製品をお使いいただけるよう、これからも研究開発を続けてまいります。

~~~~~~ ~~~ ~~~~~~~~~ ~~~ ~~~ ~~~ ~~~~~~

※本コラムに掲載している文章・画像などの無断利用および転載は禁止です